- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

रोटेशनल मोल्डिंग उष्णता ज्ञान: कोरडे मिश्रण प्रक्रिया आणि ग्रॅन्युलेशन प्रक्रिया

2025-08-28

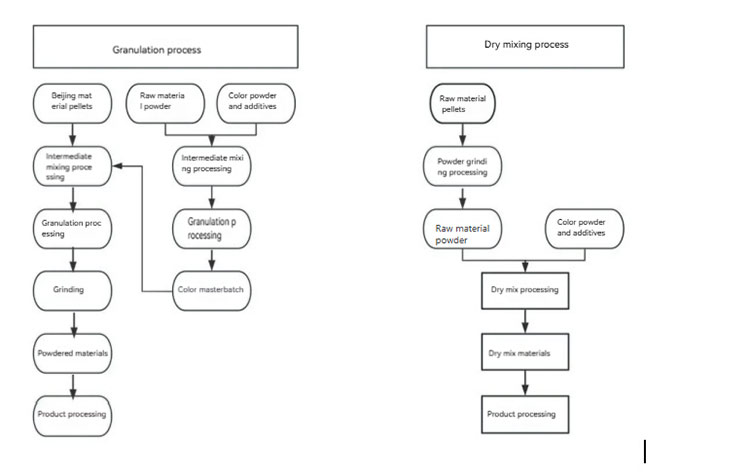

रोटेशनल मोल्डिंगच्या विकासाच्या इतिहासात, दोन मुख्य प्रवाहातील प्रक्रिया तंत्र आहेत, म्हणजे ग्रॅन्युलेशन प्रक्रिया आणि कोरडे मिश्रण प्रक्रिया. एकूण प्रक्रियेमध्ये महत्त्वपूर्ण फरक आहेत, उत्पादन प्रक्रियेच्या साहित्यासाठी दोन वेगळ्या प्री-ट्रीटमेंट पद्धती आहेत. कच्च्या माल प्रक्रियेपासून अंतिम उत्पादनाच्या कामगिरीपर्यंत संपूर्ण प्रक्रियेद्वारे भिन्नता चालतात.

उत्पादनांच्या प्रक्रियेसाठी दोन प्रीट्रेटमेंट पद्धतींमध्ये, सादर केलेल्या कच्च्या मालाचे अंतिम स्वरूप पूर्णपणे भिन्न आहे. ग्रॅन्युलेशन प्रक्रियेअंतर्गत, कच्च्या मालाचे रूप म्हणजे प्री-मिक्सिंग आणि वितळल्यानंतर होमोजेनाइज्ड कणांमधून पावडर कण ग्राउंड आहे. कोरड्या मिक्सिंग प्रक्रियेमध्ये, हे पावडर कण आणि itive डिटिव्ह्जचे एकत्रीकरण आहे. कारणाचा एक मोठा भाग मिसळण्याच्या वेगवेगळ्या मार्गांनी आहे.

ग्रॅन्युलेशन प्रक्रियेमध्ये, मिक्सिंग पद्धत अशी आहे की कच्च्या मालाचे कण आणि ग्रॅन्युलेशनद्वारे बनविलेले कलर मास्टरबॅच ट्विन-स्क्रू एक्सट्रूडरमध्ये उच्च तापमानात उच्च तापमानात मिसळले जाते आणि पुन्हा तयार केले जाते, जेणेकरून कच्चा माल, सहाय्यक साहित्य आणि itive डिटिव्ह एकसमान समान सामग्री तयार करतात. ग्रॅन्युलेशन आणि कटिंग पूर्ण झाल्यानंतर, पावडरचे कण ग्राइंडिंग मिलद्वारे उत्पादनाच्या आवश्यक आकारात शारीरिकदृष्ट्या ग्राउंड केले जातात आणि नंतर उत्पादन प्रक्रिया चालविली जाते.

कोरड्या-मिक्सिंग प्रक्रियेमध्ये, मिक्सिंग पद्धत म्हणजे प्रथम ग्राइंडिंग मिलद्वारे उत्पादनासाठी आवश्यक आकाराच्या पावडर कणांमध्ये कच्च्या सामग्रीच्या कणांवर प्रथम प्रक्रिया करणे. मग, कलर पावडर, itive डिटिव्ह्ज, सहायक सामग्री आणि कच्च्या मालाचे ग्राइंडिंग मटेरियलवर भौतिक मिक्सिंग आणि मेकॅनिकल फैलाव पद्धतींद्वारे मध्यम मिक्सर आणि हाय-स्पीड आंदोलनाचा वापर करून प्रक्रिया केली जाते आणि शेवटी उत्पादनावर प्रक्रिया केली जाते.

प्रक्रियेच्या दोन प्रीट्रेटमेंट पद्धती अनुप्रयोगानंतर उत्पादनांमध्ये कामगिरीतील फरक आणतात:

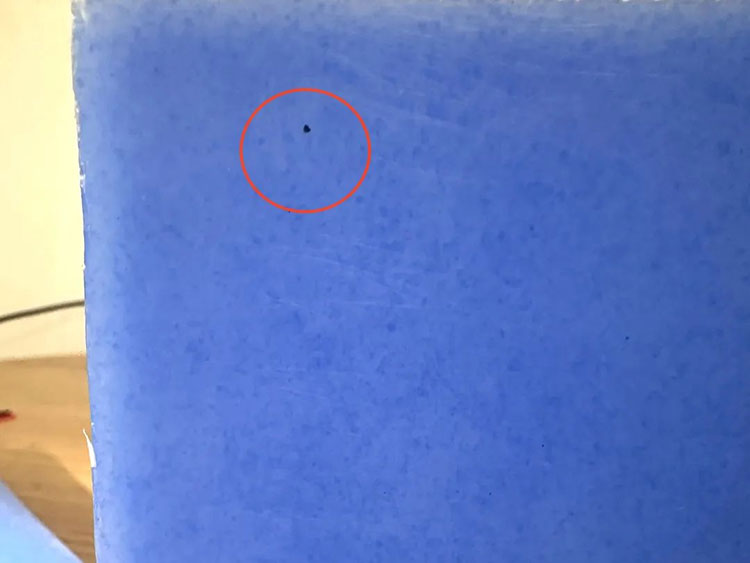

भौतिक मिक्सिंग अवस्थेत कोरड्या-मिक्सिंग प्रक्रियेच्या सामग्रीमुळे, यांत्रिक फैलाव प्रक्रियेदरम्यान, पावडर कच्चा माल आणि itive डिटिव्ह्जमध्ये घनता, कण आकार, प्रमाण इत्यादींमध्ये फरक असतो ज्यामुळे सहजपणे स्थानिक एकत्रिकरण आणि असमान फैलाव होते. उत्पादनांच्या प्रक्रियेमध्ये, बाह्य अभिव्यक्ती म्हणजे रंग पट्टे, रंग फरक आणि स्थानिक कामगिरीच्या विकृतीमुळे उद्भवलेल्या एकूण कामगिरीच्या चढ -उतारांचे स्वरूप.

ग्रॅन्युलेशन प्रक्रिया, प्री-मिक्सिंगनंतर, वितरण एकरूपता 98%पेक्षा जास्त असलेल्या स्क्रू शियरिंगचा वापर करून पिघळलेल्या अवस्थेत ग्रॅन्युलेटरद्वारे आण्विक-स्तरीय फैलाव साध्य करते. हे सुनिश्चित करते की उत्पादनाच्या प्रत्येक भागाची कार्यक्षमता मुळात सुसंगत आहे, ज्यामुळे हे बहु-रंग उत्पादने किंवा उच्च आवश्यकतेसह उच्च-अचूक घटकांसाठी योग्य आहे.

तसेच, कोरड्या-मिक्सिंग प्रक्रियेच्या भौतिक पातळीवर कमकुवत शारीरिक संबंधांमुळे, ग्रॅन्युलेशनद्वारे प्रक्रिया केलेल्या समान उत्पादनाच्या तुलनेत, कोरड्या-मिक्सिंगद्वारे प्रक्रिया केलेल्या उत्पादनांचे टेन्सिल सामर्थ्य, लवचिक सामर्थ्य, प्रभाव कठोरपणा आणि सेवा जीवन सामान्यतः दाणेदारांनी प्रक्रिया केलेल्या प्रक्रियेपेक्षा कमी असते. विशेषत: सेवा जीवनाच्या बाबतीत, दाणेदारांनी प्रक्रिया केलेल्या उत्पादनांचे सेवा आयुष्य कोरड्या-मिक्सिंगद्वारे प्रक्रिया केलेल्या उत्पादनांपेक्षा जास्त आहे, जे मुळात 50% पेक्षा जास्त वाढू शकते.

कोरड्या-मिक्सिंग प्रक्रियेअंतर्गत, सहाय्यक सामग्रीचे कण आकार किंवा तयार केलेल्या itive डिटिव्ह्ज कच्च्या मटेरियल पावडरपेक्षा भिन्न आहेत, परिणामी विसंगत पावडर वितळण्याचे दर होते. यामुळे उत्पादनांच्या पृष्ठभागावर पिटींग, पाण्याचे लहरी आणि केशरी सालाचे नमुने यासारख्या घटना सहज होऊ शकतात. शिवाय, सहाय्यक साहित्य किंवा itive डिटिव्हचे कण आकार कच्च्या मटेरियल पावडरपेक्षा सामान्यत: लहान असतात, जे उत्पादनांच्या प्रक्रियेदरम्यान प्लास्टिकच्या कणांच्या मोल्डिंगला अडथळा आणतात. यामुळे ग्रॅन्युलेशन प्रक्रियेद्वारे उत्पादित उत्पादनांपेक्षा सामान्यत: पोर्सिटी जास्त होते.

कारण सारांश

कामगिरी, सेवा जीवन आणि उत्पादनाच्या उत्पन्नाच्या दृष्टीने ग्रॅन्युलेशन प्रक्रियेपेक्षा निकृष्ट दर्जाची असताना सध्या चीनमधील मुख्य प्रवाहातील प्रीट्रेटमेंट प्रक्रियेपैकी एक कोरडी-मिक्सिंग प्रक्रिया अद्याप का आहे?

रोटेशनल मोल्डिंग उत्पादनांच्या क्षेत्राला ड्राय-मिक्सिंग प्रक्रिया लागू आहे आणि त्याची किंमत ग्रॅन्युलेशन प्रक्रियेसाठी अतुलनीय आहे या कारणास्तव कारण आहे. कोरड्या-मिक्सिंग प्रक्रिया कमी-मूल्यवर्धित आणि कमी-जीवनातील उत्पादनांसाठी योग्य आहे जसे की पाण्याची साध्या टाक्या आणि कृषी सिंगल-कलर बॉक्स. शिवाय, त्यात एक लहान प्रक्रिया प्रवाह, कमी एकूण किंमत, कमी उपकरणे गुंतवणूक आणि ग्रॅन्युलेशन प्रक्रियेपेक्षा कमी उत्पादन वेळ आहे. हे सूत्र देखील लवचिकपणे स्विच करू शकते. जोपर्यंत मिश्रण आणि पर्यावरणीय धूळ संरक्षणाची एकरूपता नियंत्रित केली जाते तोपर्यंत हे उत्पादनात ठेवले जाऊ शकते.

उच्च अतिरिक्त सामग्री खर्च, मोठ्या उपकरणे गुंतवणूक आणि तुलनेने लांब उत्पादन चक्रासह ग्रॅन्युलेशन प्रक्रिया लांब आहे. तथापि, हे भौतिक कामगिरीमध्ये उत्कृष्ट स्थिरता आणते, ज्यामुळे उच्च-मागणीनुसार रोटेशनल मोल्डिंग उत्पादनांच्या क्षेत्रात ती अपरिवर्तनीय भूमिका बजावते.

सारांश

ड्राय-मिक्सिंग प्रक्रिया: खर्च आणि वेग त्याच्या मुख्य फायद्यांसह, हे उच्च कार्यक्षमता सहनशीलतेच्या परिस्थितीसाठी योग्य आहे, परंतु सुसंगतता आणि आयुष्याविषयी तडजोड स्वीकारणे आवश्यक आहे.

ग्रॅन्युलेशन प्रक्रिया: कार्यक्षमता आणि विश्वासार्हतेद्वारे जिंकणे, प्री-मेल्ट ब्लेंडिंगद्वारे फैलाव समस्या सोडवणे, उच्च मूल्यवर्धित फील्डसाठी तांत्रिक समर्थन प्रदान करणे;

मूलभूत फरक त्या कोरड्या मिक्सिंगमध्ये "शारीरिकदृष्ट्या मिश्रित पावडर" आहे, तर ग्रॅन्युलेशन ही "रासायनिक बंधनकारक एकसंध वितळलेली" आहे. एखादी निवड करताना, उत्पादन स्थितीत अँकर करणे आवश्यक आहे-मग ते खर्च-संवेदनशील किंवा तंत्रज्ञान-आधारित आहे.